Vorausschauender Modellaufbau

Vorüberlegungen für zielführendes Modellieren und Wiederverwendbarkeit von Modellen

Links zum Thema:

Das Video zu vorausschauendem Modellaufbau bei Youtube oder DailyMotion und die Kurzpräsentation als PDF.

Modellaufbau: Was ist eigentlich am besten?

Auf diese Frage gibt es unzählige Antworten, die so verschieden sind, wie die CAD-Modelle und ihre Einsatzzwecke. Sie zu beantworten ist wichtig, aber oft nicht einfach, denn jede Vorgehensweise hat ihre Vor- und Nachteile.

Erschwerend kommt hinzu, dass viele Konstrukteure in CAD-Schulungen lernen, wie sie das CAD-System bedienen und wie sie Klötzchen in den Raum und Linien auf die Zeichnung bekommen, aber nicht, welcher der vielen möglichen Wege zum fertigen Modell am geeignetsten für den Einsatzfall ist. Hier hilft oft nur jahrelange Erfahrung, zumindest bei Menschen, die bei der Arbeit auch mal neue Methoden erschließen und ausprobieren können.

Um die Suche nach der individuell optimalen Modellierstrategie zu erleichtern, helfen systematische Vorüberlegungen, die vor dem eigentlichen Modellieren stattfinden sollten.

Das Thema hat eine hohe Relevanz in meinen Seminaren und ich möchte hier einen Überblick geben, welche Modellierstrategien sich wofür anbieten und wie man bei der Auswahl vorgehen kann.

Vorgehensweise

Wenn es darauf ankommt, die geeignetste Vorgehensweise zum Aufbau von Baugruppen oder Bauteilen zu finden, bietet sich die folgende grundlegende Vorgehensweise an:

- Klären und gegebenenfalls dokumentieren, was das Modellierziel ist, also welche Eigenschaften Modelle und Zeichnungen haben sollen

- Methoden suchen, bei Bedarf testen, die diese Ziele möglichst gut erfüllen

- Nach erfolgreicher Auswahl der Methoden die Konventionen des Teams entsprechend vereinbaren beziehungsweise aktualisieren

Beispiele

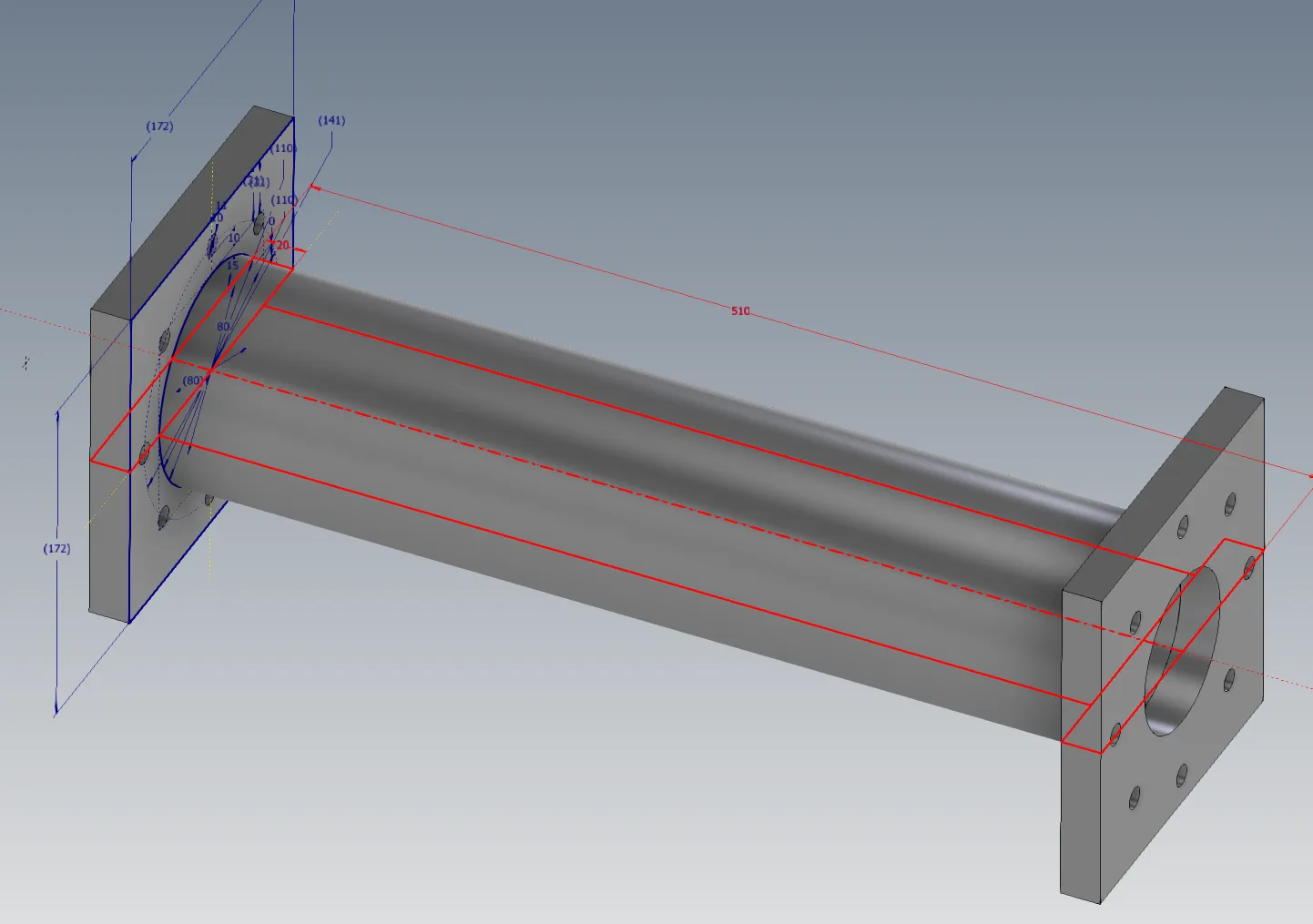

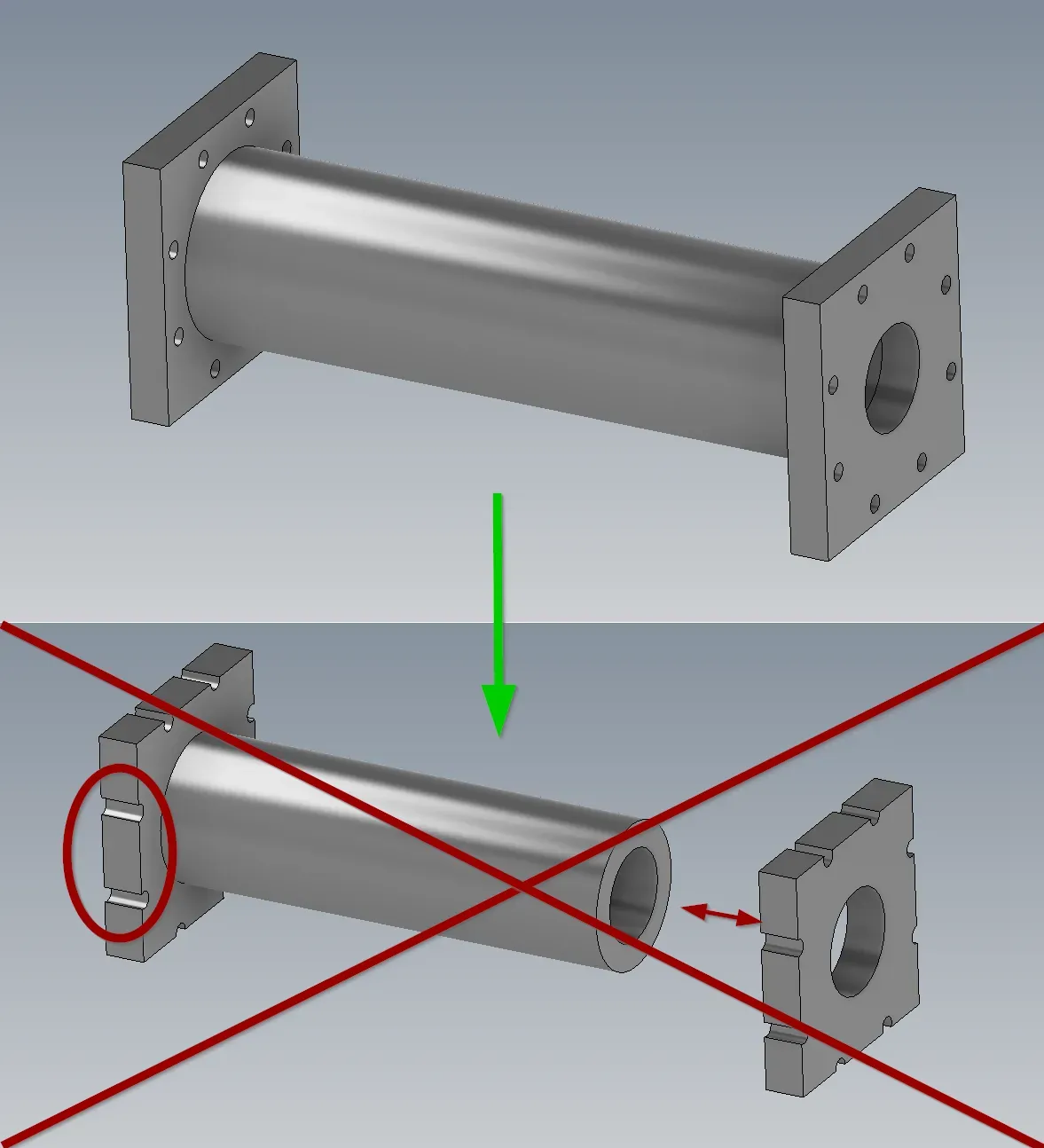

Das im Bild 1.1 gezeigte Rohr mit Flanschen soll zwei angrenzende Körpern verbinden. Es ist funktional hauptsächlich definiert durch einen Rohrdurchmesser, eine Wandstärke und den Abstand zwischen den Anschlussflächen der Flansche. Diese Werte können sich je nach Einsatz des Modells ändern. Meine Erwartung, also das Modellierziel, ist, dass bei Änderung dieser funktionalen Parameter das Modell einen in sich schlüssigen Zustand behält, also die Befestigungsbohrungen an einer plausiblen Stelle sind und die Verbindung zwischen Flanschen und Rohr korrekt ist. Wenn dieses Teil ungeschickt modelliert wird, passiert bei Änderung der genannten Parameter folgendes:

Auch das Modell in Bild 1.2 verhält sich unplausibel. Die Ringnuten innen sollen durch Bohrungen von der Stirnseite aus mit Drucköl versorgt werden. Nach Norm sollen die Nuten etwa auf 1/3 und 2/3 der Sitzhöhe sein. Die Hülse soll es in verschiedenen Durchmessern und Höhen für unterschiedliche Wellengrößen geben, die Wandstärke und der Kragen sind proportional zum Durchmesser immer ähnlich. Meine Erwartung wäre, dass ich den Innendurchmesser und die Sitzhöhe ändern kann und die Nuten an der richtigen Stelle sind sowie die Anschlussbohrungen die Nuten treffen. Ungeschickt modelliert kann bei Änderung von Innendurchmesser und Höhe aber auch passieren, was im Bild gezeigt ist.

Vorgehensweise

Es ist also normalerweise wünschenswert, dass Modelle sich den funktionalen Erwartungen entsprechend verhalten. Die Erwartungen können je nach Einsatzfall völlig unterschiedlich oder sogar gegensätzlich sein, denn sie hängen davon ab, was mit dem Modell nach der Erstellung noch passieren soll.

Damit Modelle die Erwartungen gut erfüllen, müssen die Erwartungen bei der Erstellung schon mit einbezogen werden. Der Arbeitsablauf dazu:

- Vorhandene Eingangsdaten und benötigte Ausgangsdaten klären

- Konstruktionslogik des zu erstellenden Modells verstehen

- Erwartbare Änderungen überlegen

- Passenden Modellaufbau festlegen

- Stabile Referenzen planen

Mögliche Detailfragen, die sich aus diesem Arbeitsablauf ergeben, sind zum Beispiel:

- Welche charakteristischen Eigenschaften hat die Komponente? Eingangs- und Ausgangsgrößen, Katalogwerte, Stufungen, ...

- Welche Änderungen sind nach der Ersterstellung (auch an Kopien!) zu erwarten? Welche Werte sind fix, welche variabel?

- Welche Daten des bearbeiteten Modells sind für andere Modelle relevant? Wie werden die übergeben? Müssen Schnittstellen vorgegeben werden?

- Werden Eingabeparameter (für Formulare, Skripte oder aus Tabellen) benötigt?

- Wie ist die funktionale Logik der Komponente und was davon soll abgebildet werden?

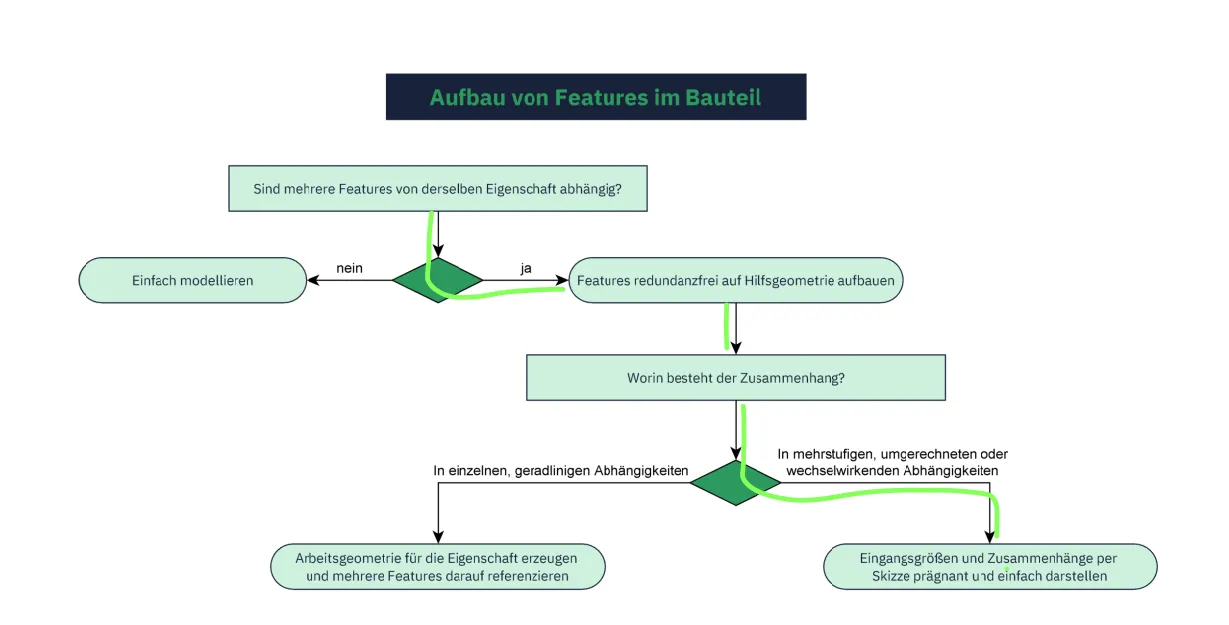

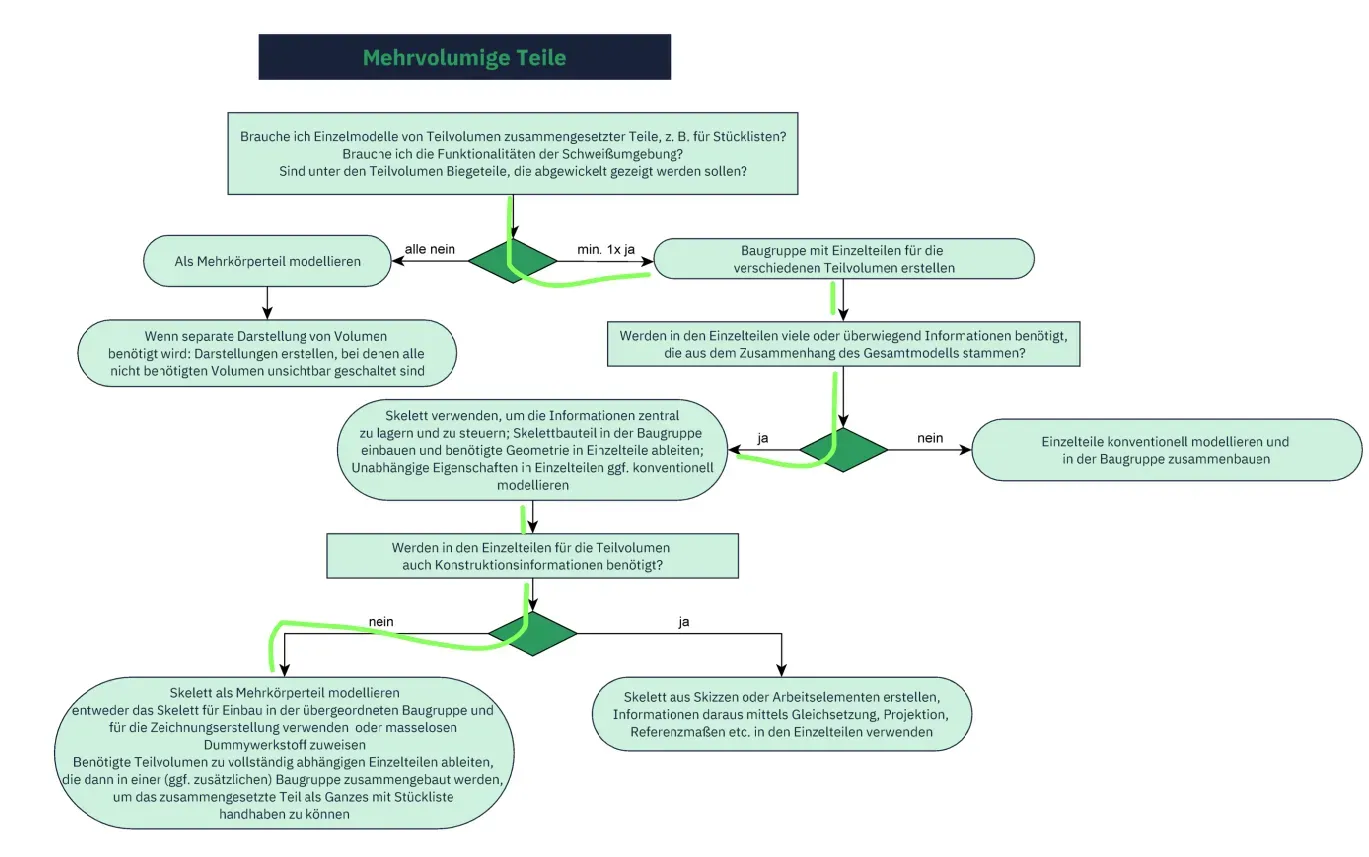

Für sehr grundlegende Überlegungen bietet es sich an, den Entscheidungsprozess zu visualisieren. Ich habe für einige gängige Fälle Entscheidungsdiagramme erstellt, die weiter unten auf dieser Seite heruntergeladen werden können.

Mit den einfachen Vorüberlegungen in Bild 2.1 kann das Flanschrohr aus dem vorangegangenen Beispiel plausibler orientiert an den Erwartungen aufgebaut werden. Wenn das Schnittstellenmaß, der Abstand zwischen den äußeren Flächen, in einer zusätzlichen Skizze eingebracht wird, die Flanschgröße vom Bohrbild abhängt und das Bohrbild seine Größe abhängig von den Skizzen der anderen Körper bekommt, sind Längen- und Durchmesseränderungen kein Problem mehr. (Bild 2.2)

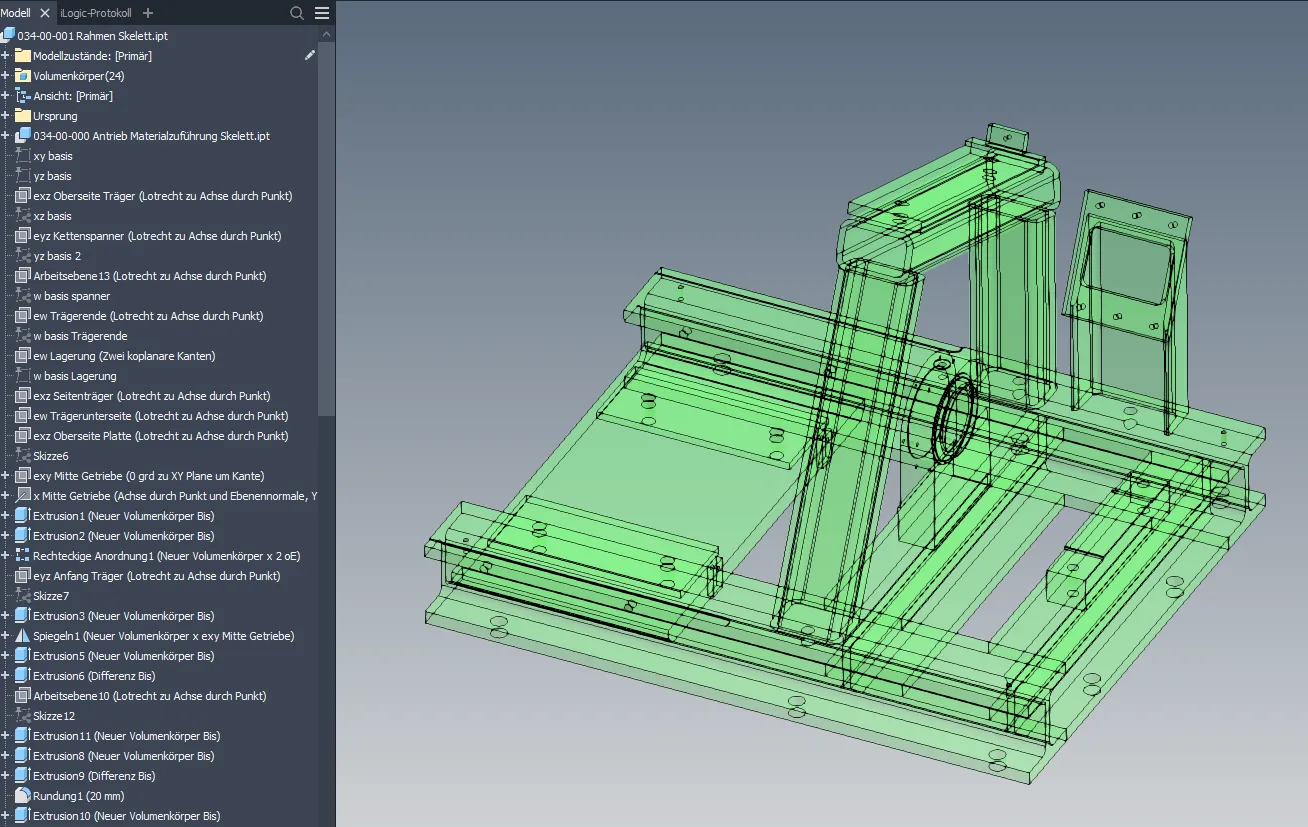

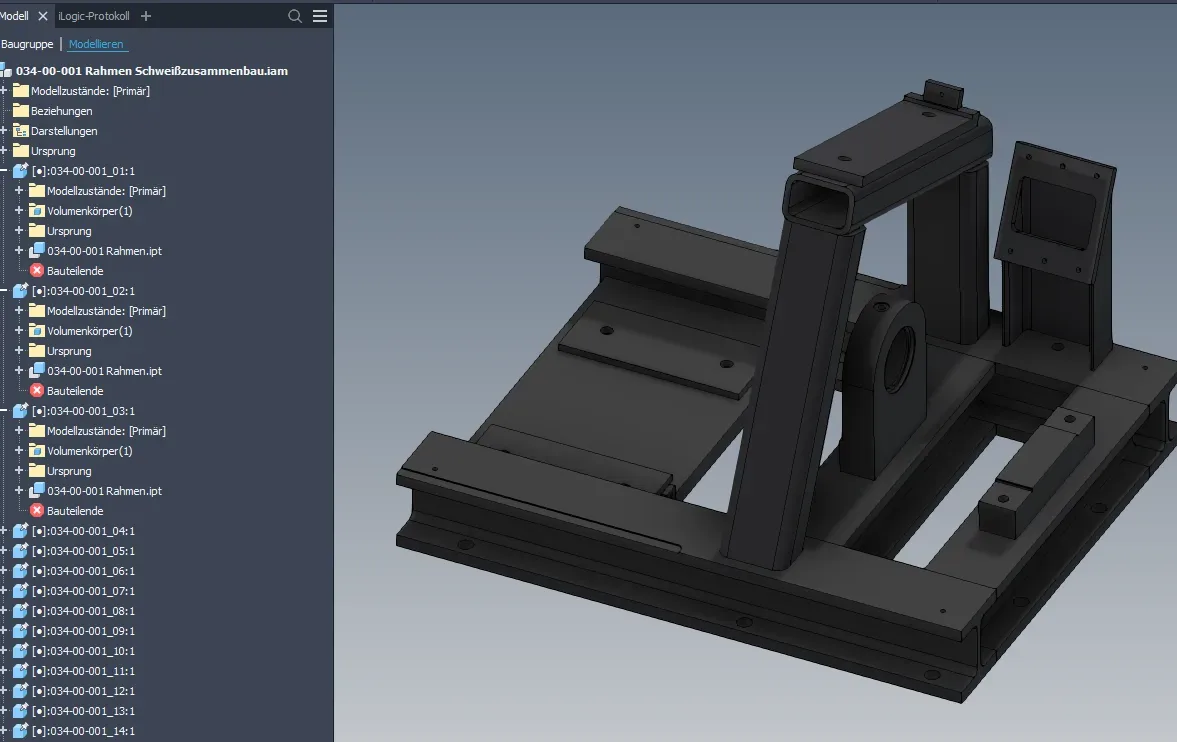

Bild 2.3 zeigt exemplarisch die Überlegungen, die bei einem Mehrkörperteil wie einem Schweißteil angestellt werden können. Daran ist auch zu erkennen, dass sich der Aufbau des Schweißteilmodells abhängig von der Verwendung des Modells fundamental unterscheiden kann. Bei dem Rahmen in Bild 2.4 und Bild 2.5 ist alle Geometrie im Skelett als Volumen definiert, dann die Volumenkörper aller Sorten von Einzelteilen in jeweils ein Bauteil abgeleitet und diese Bauteile dann in eine Baugruppe zusammengebaut. In diesem Fall sind die Zerspanungsgeometrien mit abgeleitet, es wäre aber mit Modellzuständen auch möglich, den Zustand vor der Zerspanung abzuleiten und für die Zerspanungszeichnung das Skelett zu verwenden.

Für Baugruppen kann man natürlich noch deutlich komplexere Überlegungen anstellen.

Allgemein kann man sagen, dass für die Änderbarkeit von Modellen meist die folgende Vorgehensweise günstig ist:

- Die Eingangswerte und unveränderliche Eigenschaften zuerst zu skizzieren oder zu modellieren

- Mit möglichst stabilen Referenzen der Funktionslogik folgend alle weiteren Features aufbauen

- Bezüge zwischen Features mittels Parametergleichungen oder iLogic herstellen

Fazit

Solche Flowcharts sind eine Möglichkeit, die in einem Team vereinbarten Konventionen übersichtlich darzustellen. Damit wird dann jedes Teammitglied, auch wenn es neu im Team ist, ungefähr zum gleichen Ergebnis kommen. Es erfordert natürlich zu Beginn etwas zusätzlichen Aufwand, die Vorgehensweise so zu planen, aber dadurch lässt sich in der weiteren Verwendung oder bei Änderungen der Modelle sehr viel Arbeit sparen.

Die Flowcharts zum konzeptionellen Aufbau von Bauteilen und Baugruppen können Sie herunterladen und unveränderter Form unter Nennung der Quelle frei verwenden, auch kommerziell (Lizenz: CC BY-ND).

- Klären und gegebenenfalls dokumentieren, was das Modellierziel ist, also welche Eigenschaften Modelle und Zeichnungen haben sollen

- Methoden suchen, bei Bedarf testen, die diese Ziele möglichst gut erfüllen

- Nach erfolgreicher Auswahl der Methoden die Konventionen des Teams entsprechend vereinbaren beziehungsweise aktualisieren

Falls Sie tiefergehende Beratung zu CAD-Methoden benötigen, klicken Sie bitte auf Kontakt.

Sie können auch gerne die Kurzpräsentation zum Thema herunterladen. Sie darf in unveränderter Form unter Nennung der Quelle frei verwendet werden, auch kommerziell (Lizenz: CC BY-ND).

Die Modelldateien können Sie die Modelle im Zustand zum Ende dieses Tutorials ebenfalls herunterladen.

Links anklicken um in die Zwischenablage kopieren:

Diese Seite: https://r-kon.de/cad-vorausschauender-modellaufbau.php

Das Video: https://youtu.be/r0W-TDQxjMc (Youtube) / https://dai.ly/k4W8URfYm5x3KtzDk7C (DailyMotion)